Zasady wyrywkowej kontroli modułów PV na podstawie ISO 2859-1:1999

Maksyma „kontrola najwyższą formą zaufania”, chociaż cyniczna, niesie w sobie ziarno prawdy. Praktyka niejednokrotnie pokazuje, że właściwa kontrola jakości dostarczonych modułów fotowoltaicznych zabezpiecza inwestora. Sama świadomość istnienia wejściowej kontroli skłania producenta do wysyłania lepszych partii. Ponadto kontrola modułów, które zostały dostarczone na miejsce instalacji, ale jeszcze nie zaakceptowane, pozwala na wykrycie nie tylko wad produkcyjnych, ale też tych powstałych w transporcie z winy dystrybutora. To jedna z best practices branży fotowoltaicznej.

Jednakże 100% kontrola wszystkich modułów jest kosztowna. Rozwiązaniem jest kontrola wyrywkowa. Badaniom poddaje się próbkę (określoną ilość sztuk) i na tej podstawie określa się ilość wad w całej partii.

Jak liczna ma być próbka? Jak określić dopuszczalną liczbę modułów z wadami? Wiele firm doradczych stosuje w tym celu normę ISO 2859-1:1999. W tym artykule zobaczymy, jak w trzech krokach można z niej skorzystać do określenia jakości partii modułów fotowoltaicznych.

Krok 1 - określ wielkość partii produkcyjnej oraz ścisłość kontroli

W kroku pierwszym należy określić:

- Wielkość partii produkcyjnej - czyli ilość sztuk danego sprzętu, w naszym przypadku modułów.

Uwaga, wielkość partii produkcyjnej określana jest nie w MWp, a w sztukach modułów! - Poziom kontroli, czyli to, jak ścisła powinna być kontrola. Wyróżnia się trzy poziomy. Jeśli dostawca jest sprawdzony, wystarczy I poziom kontroli. Dla nowych dostawców należy stosować II lub III poziom kontroli.

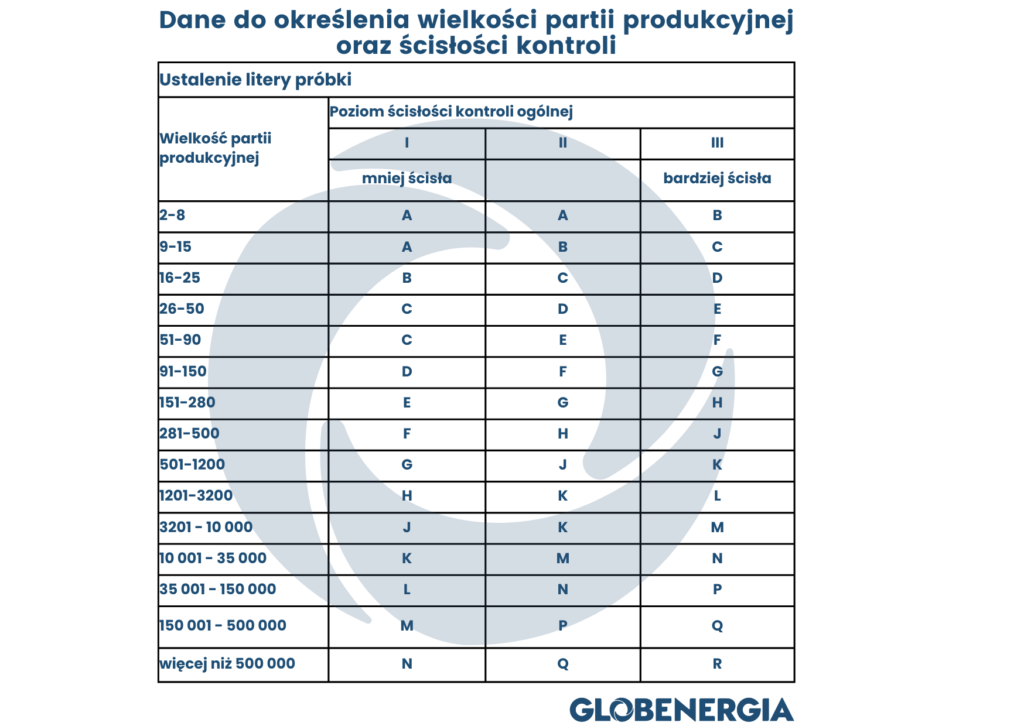

Mając te dane, odczytujemy literę próbki z poniższej tabelki.

Odczytać właściwą literę próbki jest bardzo prosto:

- Dla partii produkcyjnej o wielkości 501-1200 modułów i b. ścisłej kontroli (poziom III), litera K;

- Dla partii produkcyjnej o wielkości 1201-3200 modułów i zwykłej kontroli (poziom I), litera H.

Z tym przechodzimy do kolejnego kroku.

Przykład: Inwestor chce kupić 10 MW modułów fotowoltaicznych na planowaną farmę. Każdy moduł ma 560 Wp, toteż wielkość partii produkcyjnej, inaczej ilość sztuk modułów w partii wynosi 10 000 000 / 560 = 17 857 modułów. Mieści się to w granicach 10 0001 - 35 000 sztuk. Inwestor po raz pierwszy kupuje moduły danego dostawcy, wybiera więc III, zaostrzony poziom kontroli. Otrzymuje kod literowy N.

Krok 2 - określ dopuszczalny poziom jakości

W drugim kroku określamy AQL (Acceptable Quality Level, dopuszczalny poziom jakości). Określając AQL definiujemy maksymalną dopuszczalną ilość wadliwych sztuk w partii. AQL określany jest liczbowo. 0,4 AQL oznacza, że maksymalna dopuszczalna ilość sztuk z wadą w całej partii nie przekracza 0,4%. Wybierając 6,5 AQL z kolei godzimy się, że wady mogą występować w max. 6,5% sztuk.

W przypadku modułów fotowoltaicznych dobrze jest określić dwa dopuszczalne poziomy jakości, jeden dla wad drobnych, drugi dla poważnych. Przyjęte w branży wartości wynoszą:

- Dla wad drobnych 2,5 - 6,5 AQL;

- Dla wad poważnych 1,0 - 1,5 AQL.

Protokół definiujący wady drobne i poważne powinien być każdorazowo ustalony i podpisany przez obie strony.

Przykład: Inwestor obiera AQL 4 dla wad drobnych oraz AQL 1 dla wad drobnych.

Krok 3 - odczytanie wyniku

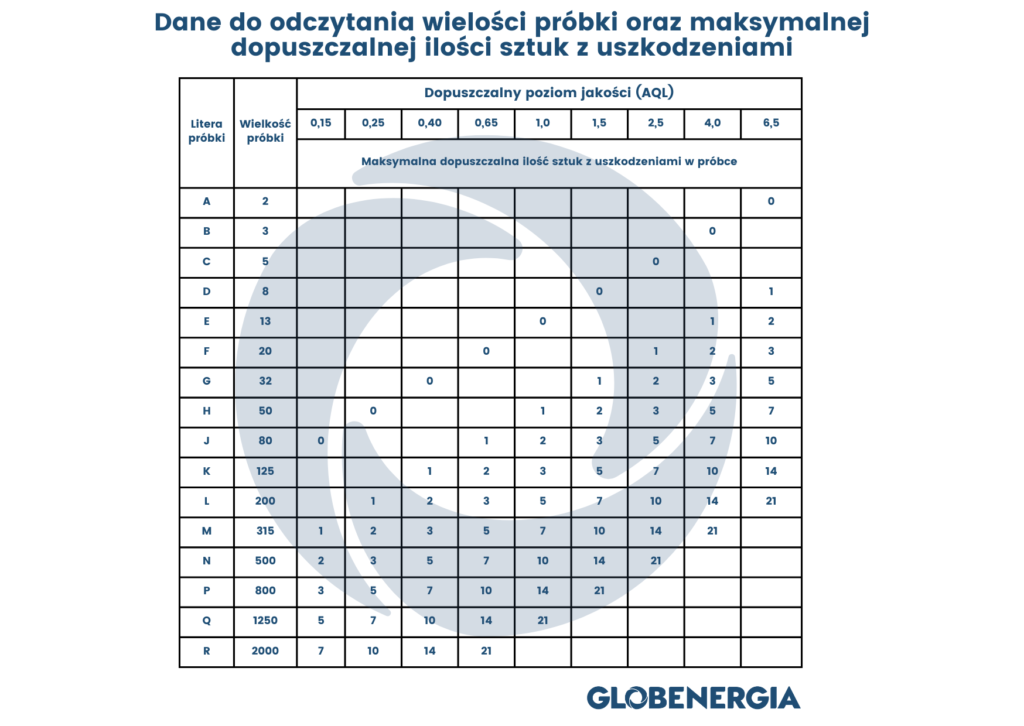

Pozostaje odczytać wynik. Mając literę próbki oraz AQL odczytujemy z poniższej tabelki:

- wielkość próbki to jest ilość sztuk, które muszą być przebadane;

- maksymalna dopuszczalna ilość sztuk z uszkodzeniami, które wykryto w próbce.

Jeśli wypadnie puste pole, należy wybrać najbliższy plan od góry lub od dołu. Tabela opracowana na podstawie normy ISO 2859-1:1999. Dotyczy tzw. kontroli normalnej. Norma opisuje też kontrole krótszą i zaostrzoną.

Ponownie nietrudno odczytać dane. Z literą K oraz AQL 4 należy przebadać 125 sztuk modułów. Jeśli 10 lub mniej z nich będzie miało wady, cała partia jest akceptowalna, bo można wierzyć, że ilość wadliwych sztuk nie przekracza 4%. Jeśli wykryje się 11 lub więcej wadliwych sztuk, cała partia jest odrzucona i musi być albo zwrócona dostawcy, albo przebadana w 100%.

Przykład: W naszym przykładzie inwestor ma kod literowy N oraz AQL 4 dla wad drobnych, oraz AQL 1 dla wad drobnych. Musi zatem zlecić przebadanie 500 modułów fotowoltaicznych. Jeśli w co najmniej 22 z nich zostaną wykryte drobne wady lub w co najmniej 10 zostaną wykryte poważne wady - partia zostanie odrzucona.

Oczywiście kontrola wyrywkowa nie jest pozbawiona pewnego ryzyka. Może się zdarzyć, że partia zostanie niesłusznie odrzucona lub zaakceptowana. Przewiduje się, że ryzyko wynosi 5% dla producenta oraz 10% dla klienta. Mimo tych wad świadome stosowanie kontroli wyrywkowych prowadzi do zwiększenia jakości dostaw stosunkowo niewielkim kosztem.

Materiał opracowano w oparciu o normę ISO 2859-1:1999