PERC, TOPCon czy HJT? Która technologia lepiej sprawdza się na farmach? Analiza

Symulacja przeprowadzona przez firmę Risen Energy miała na celu porównanie farm fotowoltaicznych o mocy 60 MW zbudowanych z 4 różnych typów paneli tj. moduły nisko i wysokoprądowe w technologiach PERC, TOPCon i HJT. Wyniki analizy pozwoliły na porównanie efektywności poszczególnych farm pod względem energetycznym, ekonomicznym i ilości potrzebnego do zagospodarowania obszaru.

Założenia bazowe symulacji

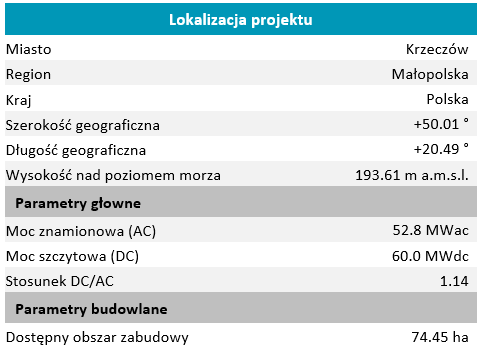

Symulacja została przeprowadzono dla lokalizacji wybranej losowo na terenie Polski, zachowując te same warunki dla każdego z 4 wybranych wariantów farm.

Do wykonania analizy posłużono się platformą symulacyjną online pvDesign od firmy RatedPower, która automatycznie pozyskała warunki meteo dla wybranej wcześniej lokalizacji w naszej symulacji.

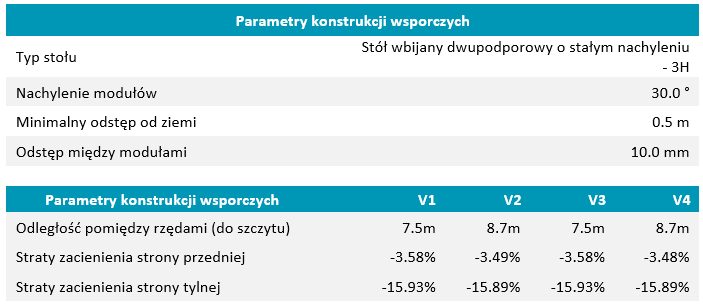

Do analizy użyto czterech modeli modułów fotowoltaicznych:

- wariant I P-Type PERC 550 W

- wariant II P-Type PERC 660 W

- wariant IIII N-Type TOPCon 590 W

- wariant IV HJT 700 W

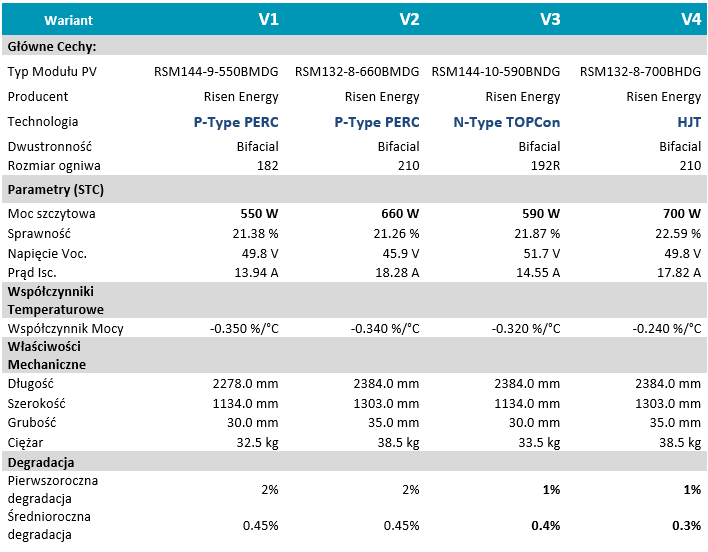

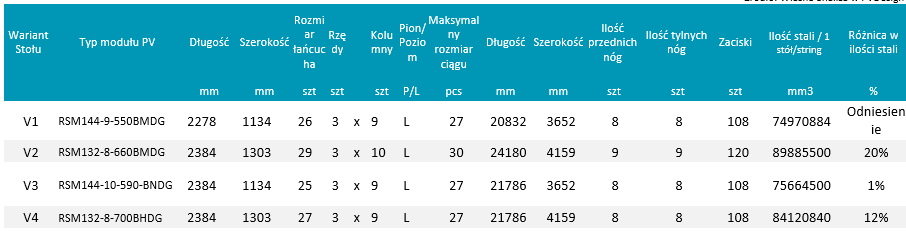

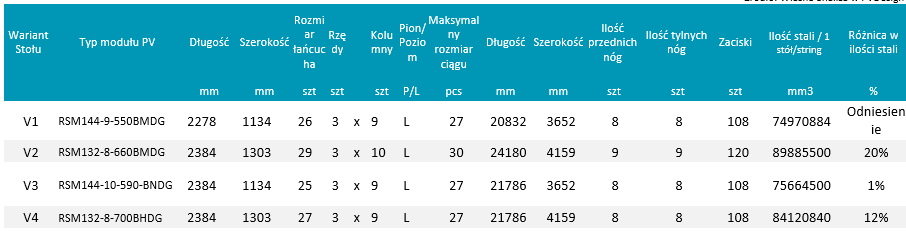

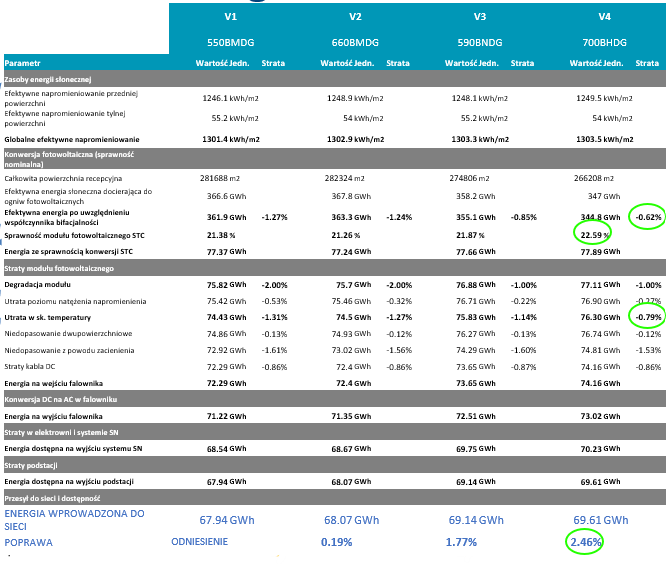

Wszystkie użyte moduły są bifacjalne, między sobą różnią się technologią wykonania, mocą i rozmiarem. Dokładne parametry poszczególnych wariantów podano w tabeli:

Do platformy symulacyjnej pvDesign zaimportowano powyższe dane w formacie .PAN, degradacja została zachowana zgodnie z warunkami gwarancyjnymi Risen, czyli 2% pierwszorocznej degradacji dla technologii P-Type PERC i 1% dla TOPCon i HJT. Reszta założeń bazowych to typowe parametry dla instalacji wielkoskalowych w Polsce. W symulacji użyto falowniki stringowe, łańcuchowe o mocy 350 kW, podłączone do stacji średniego napięcia, następnie do GPO na wysokim napięciu. Co istotne dla każdego z wariantów wykorzystano ten sam typ konstrukcji wsporczej, czyli stół wbijany, dwupodporowy o stałym nachyleniu 30 stopni.

Dla każdego z wariantów zasymulowano trzy rzędy modułów montowanych w poziomie na minimalnej wysokości 0,5 m. Ilość modułów w danym rzędzie jest zmienna i zależy od całkowitej ilości modułów w łańcuchu. Kierowano się ogólną zasada jeden łańcuch modułów na stół, a odległości między rzędami dobrano tak by maksymalnie zbliżyć do siebie straty wynikające z zacienienia. Nie trudno się domyślić, że dla każdego modelu będzie to inna odległość.

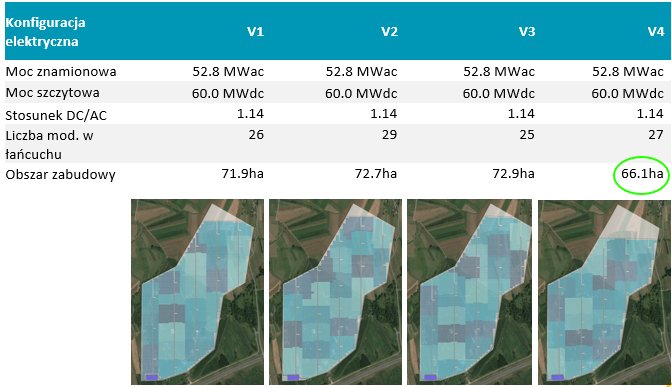

Rezultaty konstrukcji

Na pierwszy rzut oka widać, że wariant IV wykorzystujący heterozłącze zajmuje najmniejszy obszar zabudowy spośród rozpatrywanych wariantów by stworzyć farmę 60 MW. Jest to bezpośrednim skutkiem wysokiej sprawności technologicznej tych modułów, przez co do uzyskania tej samej mocy potrzebujemy mniej sztuk modułów.

Dla porównania kwestii kosztowych wszystkich wariantów stworzono wskaźnik odnoszący się do ilości wykorzystanej stali do stworzenia stołów dla każdego z wariantów. Tutaj pojawiają się pierwsze wnioski; różnica w powierzchni stołu nie przekłada się na wzrost ceny takiego stołu w jednakowym stosunku. Jest to skutkiem standaryzacji produktów.

W dokonanej analizie wyniki dla wariantu pierwszego przyjęto jako bazowy próg odniesienia!

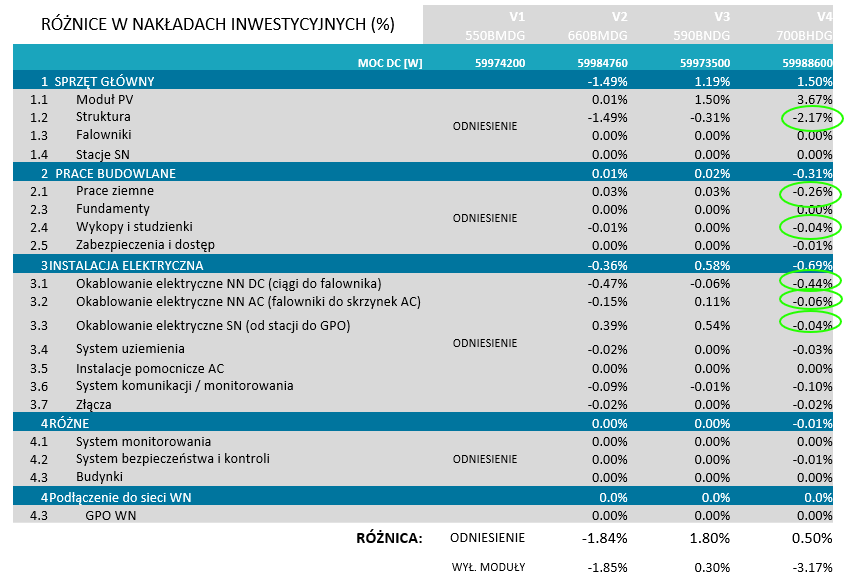

Analiza kosztorysu

Porównanie kosztów udowadnia, że przy odpowiednim planowaniu moduły wysoko prądowe (charakteryzujące się wysoką sprawnością) są w stanie wygenerować oszczędności na elementach współzależnych od modułów, czyli kable, prace ziemne takie jak kopanie rowów kablowych czy prace budowlane np. budowa konstrukcji wsporczych (potrzeba ich mniej bo potrzeba mniej modułów). Tak pozyskane oszczędności mogą skutecznie zniwelować wydatek poniesiony na nowsze, wydajniejsze technologie modułów.

Po raz kolejny model heterozłączowy wypadł najlepiej spośród wszystkich wariantów, przynosząc największe oszczędności nakładów inwestycyjnych.

Rezultaty w produkcji rocznej i długoterminowej

Otrzymane wyniki jasno pokazują, że moduły N-Type, zwłaszcza te w technologii heterozłącza mają najwyższy współczynnik bifacjalności, mówiący o produkcji energii z tylnej części modułu. Jest on tutaj traktowany jako strata; 100% bifacjalności to 0% strat, a 85% bifacjalności to 15% strat. Dalej porównano sprawność, spośród wszystkich wariantów tylko moduł HJT osiągnął ponad 22%. Przekłada się to również na produkcję na przestrzeni lat. Produkcja roczna z HJT wychodzi o 2,46% lepiej względem wariantu I, na przestrzeni 30 lat jest to już 5,06% więcej.

Wewnętrzna stopa zwrotu inwestycji

W kolejnym kroku analizy obliczono stopę zwrotu inwestycji. Technologia PERC z wariantu I uzyskała najniższą wewnętrzną stopę zwrotu (na poziomie 15,36%), a heterozłącze z wariantu IV odpowiednio najwyższą (16%). Mimo iż nie widać tutaj wyraźnej dominacji na rzecz żadnego z wariantów, kierujący się maksymalizacją zysku inwestorzy powinni rozważyć właśnie ten ostatni wariant.

Tylko moduły HJT 700 W były w stanie znacząco zmniejszyć powierzchnię zabudowy projektu. Dokonano również szacunków jak dobudowanie powierzchni farmy dla wariantu 4-go, tak by była zbliżona do powierzchni przeznaczonej pod pierwsze trzy warianty wpłynie na uzyskiwaną moc. Wyniki wykazały, że takie zwiększenie ilości modułów pozwala na uzyskanie 10% więcej mocy. Taka farma uzyskałaby sumarycznie aż o 15,6% więcej produkcji niż ta z wariantu 1-go.

Polecane

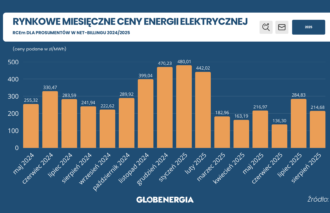

Znamy RCEm za sierpień – znowu spadek

Czy branża jeszcze wierzy w rynek? 12% firm PV chciało odejść