Efektywność energetyczna – jak do tematu podchodzi największy konsument energii w Polsce?

Zarząd KGHM Polska Miedź SA dokonał weryfikacji strategicznych kierunków rozwoju firmy, a jednym z nich jest poprawa efektywności w kluczowych obszarach produkcyjnych. Jakie kroki podjęto, by zoptymalizować zużycie energii?

Miliard złotych na energię elektryczną!

Miedziowy gigant z roku na rok sięga do coraz głębszych pokładów rud miedzi. Aby zapewnić bezpieczeństwo i poprawić komfort pracy górników w wyrobiskach o głębokości sięgającej 1200 m, pod ziemię muszą być dostarczone potężne ilości powietrza oraz wody lodowej. Stacje klimatyczne pracują bez przerwy w celu obniżania temperatury w miejscach pracy. Co roku wydłużają się również trasy przenośników taśmowych, co wiąże się ze wzrostem zużycia energii przez napędzające je silniki. Dzisiaj łączna długość wszystkich przenośników taśmowych, którymi transportowany jest urobek z frontów eksploatacyjnych do szybów wydobywczych, to 165 km. To tylko nieliczne przykłady czynników powodujących wzrost zużycia energii.

Trend wzrostu ilości zużywanej energii oraz jej kosztów był prognozowany i nadal, niestety, jest niepokojący. Wydatki na media energetyczne sięgają 1 mld zł! Każdy nawet minimalny wzrost cen energii elektrycznej, paliwa gazowego czy też oleju napędowego powoduje istotny wzrost kosztów produkcji – wskazał Marek Andrzejewski, Dyrektor Departamentu Energomechanicznego KGHM.

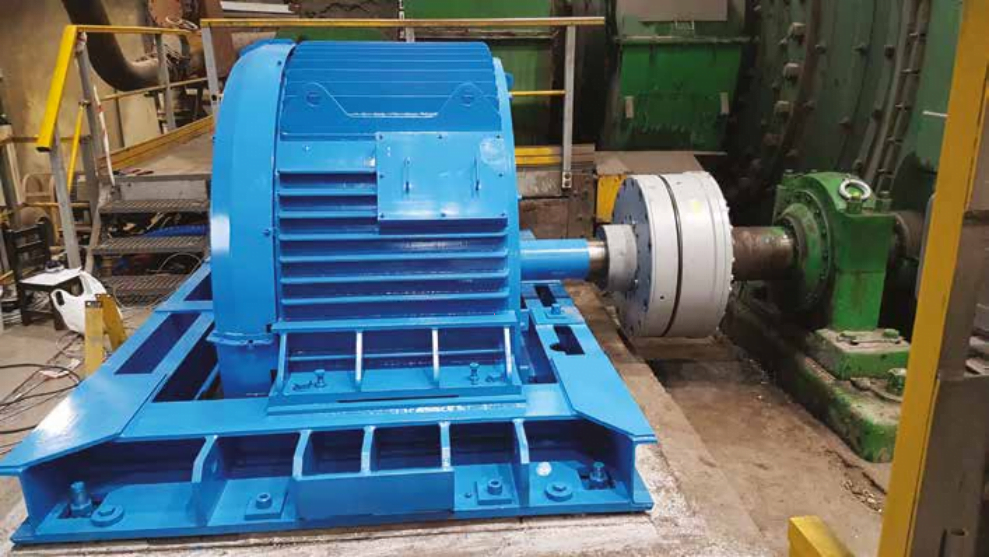

Wymiana energochłonnych silników na energooszczędne

Wszystkie inicjatywy proefektywnościowe w KGHM otrzymują specjalny status realizacji. Każdy projekt inwestycyjny, czy to jest modernizacja, czy odtworzenie majątku, czy też znaczący remont, jest weryfikowany pod kątem wpływu na gospodarkę energetyczną oraz efektywność energetyczną, zgodnie z opracowanymi i wdrożonymi procedurami. Każda inicjatywa, która może pogorszyć wskaźnik efektywności energetycznej danego procesu, jest wstrzymywana i przekazywana do poprawy.

Jednym z wielu przykładów inicjatyw, które w sposób szczególny poprawiły efektywność energetyczną, jest wymiana kilkunastu klasycznych silników elektrycznych typu SBUd-144r/C2 oraz SAS1832t/01 o mocach od 650 kW do 1600 kW na energooszczędne silniki z magnesami trwałymi budowy zamkniętej typu SMH. Zabudowa nowych silników w ciągu technologicznym KGHM spowodowała poprawę sprawności napędów od 4,5 proc. do 8,6 proc., a tym samym zmniejszenie zużycia energii elektrycznej i jej kosztów. Po udanym wdrożeniu tego rozwiązania, podjęto decyzję o kolejnych wymianach starych energochłonnych silników na nowe.

Źródło: UDT