Koniec krzemu typu P? Nadchodzi zmiana zasad gry – WYWIAD

O problemach z łańcuchem dostaw i sposobach na ich unormowanie, zmianach na rynku fotowoltaicznym, zaletach nowych rozwiązań technologicznych i znaczeniu lokalnej produkcji z Frankiem Niendorfem, dyrektorem generalny na Europę w Jinko Solar rozmawia Bartłomiej Świderek - Wiceprezes Globenergia.

Bartłomiej Świderek: Jakie jest największe wyzwanie, przed którym Pana zdaniem stoi obecnie branża fotowoltaiczna?

Frank Niendorf: Największym wyzwaniem jest obecnie zapewnienie niezawodnego łańcucha dostaw. Kiedy 2,5 roku temu doszło do pierwszego wybuchu epidemii COVID19 w Chinach, problem z ogromnymi opóźnieniami w dostawach w Europie był odczuwalny już zaledwie kilka tygodni później i utrzymywał się przez kilka miesięcy. Ten sam problem z łańcuchem dostaw mogliśmy doświadczyć ponownie w tym roku, kiedy wpływ obecnej sytuacji związanej z blokadą w Chinach dotknął Europę kilka tygodni później.

B.Ś.: Kiedy ta sytuacja może się unormować?

F. N.: Nie powinniśmy oczekiwać, że globalna równowaga logistyczna powróci do normy jeszcze w tym roku. Realnie i to tylko pod warunkiem, że żadna nowa fala COVID19 nie uderzy ponownie do końca tego roku, możemy się spodziewać bardziej zrównoważonej logistyki i zwiększenia niezawodności w zakresie dostaw dopiero w 2023 roku.

B.Ś.: Jak na tego typu problemy reagują partnerzy i dystrybutorzy?

F. N.: Na szczęście nasi partnerzy wykazali się dużym zrozumieniem dla sytuacji i siły wyższej, z którą mamy do czynienia od ponad 2 lat. W Jinko zawsze staraliśmy się zachować jak największą przejrzystość i zawsze proaktywnie dzieliliśmy się naszymi aktualizacjami na temat opóźnień dostaw z naszymi klientami, co bardzo docenili. Dlatego długoterminowe partnerstwo oparte na zaufaniu spowodowało, że Jinko nie ucierpiało z powodu tych opóźnień. Zresztą… wystarczy włączyć wiadomości, aby zrozumieć, że jest to poza naszą kontrolą.

B.Ś.: Opóźnienia w łańcuchu dostaw spowodowały wzrost cen na rynku fotowoltaicznym. Czy ta sytuacja może się zmienić w najbliższym czasie?

F. N.: Pod względem kosztów niestety nie spodziewamy się w najbliższym czasie znacznej poprawy. Obecnie obserwujemy raczej stały wzrost cen komponentów. Gdy w drugiej połowie 2022 roku krzem stanie się bardziej dostępny, jego cena na rynku spot ma szansę się nieco obniżyć. Jest jednak wiele innych komponentów (EVA, Szkło, Aluminium, wszystkie energochłonne komponenty), których ceny rosną, gdyż podnoszą je coraz wyższe ceny energii i ropy naftowej. Spodziewamy się, że do 2023 r. ta sytuacja cenowa znów się zrównoważy.

B.Ś.: Często mówi się, że rynek fotowoltaiczny cały czas podlega zmianom. Jaka zmiana, która obecnie odbywa się na rynku PV jest Pana zdaniem najważniejsza?

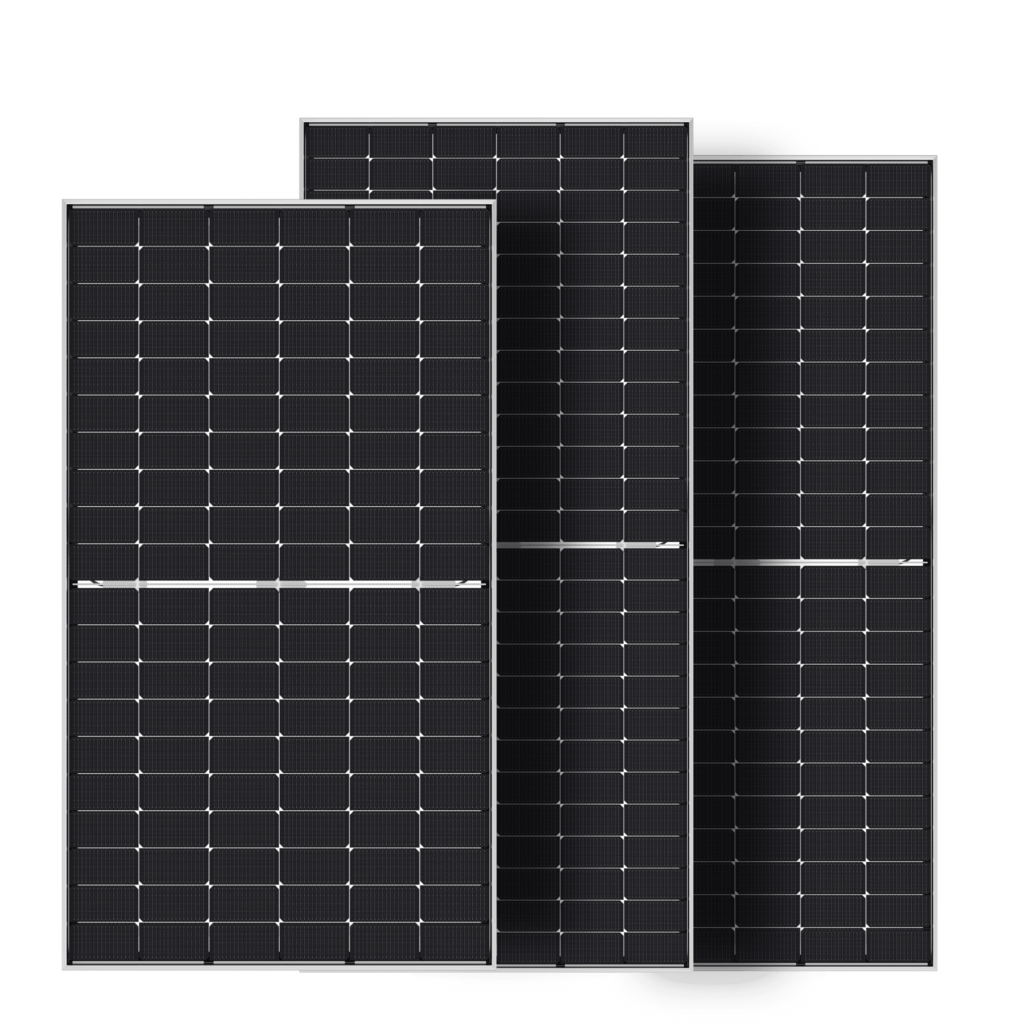

F. N.: Jesteśmy świadkami ważnej zmiany technologicznej jaką jest przejście z ogniw z krzemu typu P na ogniwa z krzemu typu N. Jest to zmiana podobnej rangi jak przejście z technologii polikrystalicznej na monokrystaliczną, czy też wprowadzenie kilka lat temu przez Jinko technologii Cheetah, która ustanowiła nowy standard rynkowy i zapoczątkowała trend na większe wafle i moduły większej mocy. Tak jak wtedy, teraz nasza technologia NEO TOPCON zmieni zasady gry dla całej branży i wyznaczy nowy standard rynkowy znacznie szybciej niż oczekiwało wielu rynkowych graczy.

B.Ś.: Ta zmiana jest efektem kilku lat pracy. Jak wyglądało zdobywanie doświadczenia w tym zakresie?

F. N.: Jinko realizuje strategię przywództwa technologicznego, która pozwala nam wprowadzać na rynek innowacje technologiczne i prowadzić wyścig o nowe standardy techniczne. Zaczęliśmy inwestować w technologię typu N 2-3 lata temu i w tym czasie zdobyliśmy ważne doświadczenie w produkcji tych komponentów na dużą skalę, co jest bardzo ważnym czynnikiem do osiągnięcia sukcesu i podstawą planów na masowe zwiększenie mocy produkcyjnych NEO TOPCON, które są obecnie wykonywane.

B.Ś.: Jak to wygląda na liczbach?

F. N.: Do końca roku Jinko będzie mieć 32 GW w pełni zintegrowanej zdolności produkcyjnej NEO. To znacznie więcej niż u któregokolwiek z naszych konkurentów, którzy będą musieli przejść z przestarzałych linii produkcyjnych PERC na typ N. To powinno dać nam przewagę konkurencyjną. Jesteśmy przekonani, że tak znaczna inwestycja w TOPCON pomoże nam osiągnąć efekt skali, który pomoże obniżyć koszty produkcji do poziomu zbliżonego do typu P. Gdy to się uda, przejście z krzemu typu P na typ N stanie się oczywiste, ponieważ potencjał technologii N jest po prostu większy od P pod wieloma względami.

B.Ś.: Jakie względy ma Pan na myśli?

F. N.: Tak naprawdę wszystkie zalety techniczne, takie jak lepsza bifacjalność, mniejsza degradacja itp., które doprowadzą do znacznie wyższego uzysku energii - nawet do 3%. To ma bardzo duże znaczenie dla inwestorów, gdyż może w dużym stopniu zmniejszyć koszty LCOE i znacznie poprawić wewnętrzną stopę zwrotu.

B.Ś.: Czy to oznacza koniec krzemu typu P dla Jinko?

F. N.: Zapotrzebowanie rynku na NEO jest wyższe niż oczekiwano i moglibyśmy sprzedawać więcej tych modułów na rynku UE, gdyby wzrost wydajności produkcyjnej był szybszy. Więc tak - w pewnym sensie przyszedł czas na koniec krzemu typu P dla Jinko. W 2023 roku nie zamierzamy sprzedawać więcej modułów z krzemem typu P na rynek europejski.

B.Ś.: Czy Pan zdaniem rynek UE może być dla Jinko perspektywiczny?

F. N.: Tak, rzeczywiście możemy być bardzo optymistyczni co do perspektyw rynku UE na co najmniej 10 lat. Przyczynia się do tego wiele ważnych czynników biznesowych i megatrendów, takich jak np. wzmacnianie niezależności od rosyjskich dostaw energii, wzrost znaczenia elektromobilności i wykorzystania wodoru, bardziej ambitne cele Komisji UE w zakresie redukcji emisji CO2, coraz większe znaczenie rynku magazynowania energii, agrofotowoltaiki, BIPV, itd.

B.Ś.: Czy te perspektywy mają znaczenie również w kontekście produkcji?

F. N.: W przeciwieństwie do większości naszych konkurentów, mamy szczęście, że mamy globalny zasięg i doświadczenie w produkcji w różnych krajach i regionach również poza Chinami - w Azji Południowo-Wschodniej, USA, a w przeszłości nawet w Europie. Oprócz naszego łańcucha dostaw w Chinach możemy polegać na w pełni zintegrowanym łańcuchu dostaw poza Chinami o mocy 7 GW, przeznaczonym na rynek amerykański, co jest naszą unikalną cechą.

B.Ś.: Czy jest szansa, że Jinko zacznie produkcję w Europie?

F. N.: W przeszłości zdobyliśmy pewne lokalne doświadczenie produkcyjne w naszej portugalskiej fabryce. Byliśmy jednak zmuszeni ją zamknąć, ponieważ nie była ekonomiczna. Koszty produkcji były wówczas bardzo wysokie. Zawsze będziemy otwarci i elastyczni w rozszerzaniu naszej globalnej produkcji zgodnie z potrzebami rynku, o ile ma to sens ekonomiczny. Ostatecznie większość inwestorów kieruje się głównie stopą zwrotu, szukając najbardziej konkurencyjnego rozwiązania pod kątem LCOE. Większość klientów (zwłaszcza w skali użytkowej) nie jest skłonna płacić więcej tylko za to, że produkt pochodzi z lokalnego rynku.